私たちについて

世界一の品質を守り続け、業界の一歩先に立つ。

1937年。

時代は昭和恐慌を脱出し、産業発展が進み、鉄鋼業、自動車、航空機、機械工業などの重化学工業が急成長を遂げた。その中で初代

中山佐市朗のトムソン刃が誕生、初声をあげる。其れから約1世紀、先人達の哲学や技術を継承し、創業以来変わらぬ「全ては高い品質のために」という旗幟鮮明なナカヤマイズムがある。

飽くなき探究心とお客様の課題・ニーズに合わせた製品づくりに一意専心としてきた結果、「世界一の品質」と同時に「安定した供給」を実現することが叶った。しかし決して慢心することなく、時代の進化と共にチームナカヤマも「新化」し、お客様とチーム一丸となり、最善の解をご提供することを約束します。

<拘り 其の1>独自の配合比率

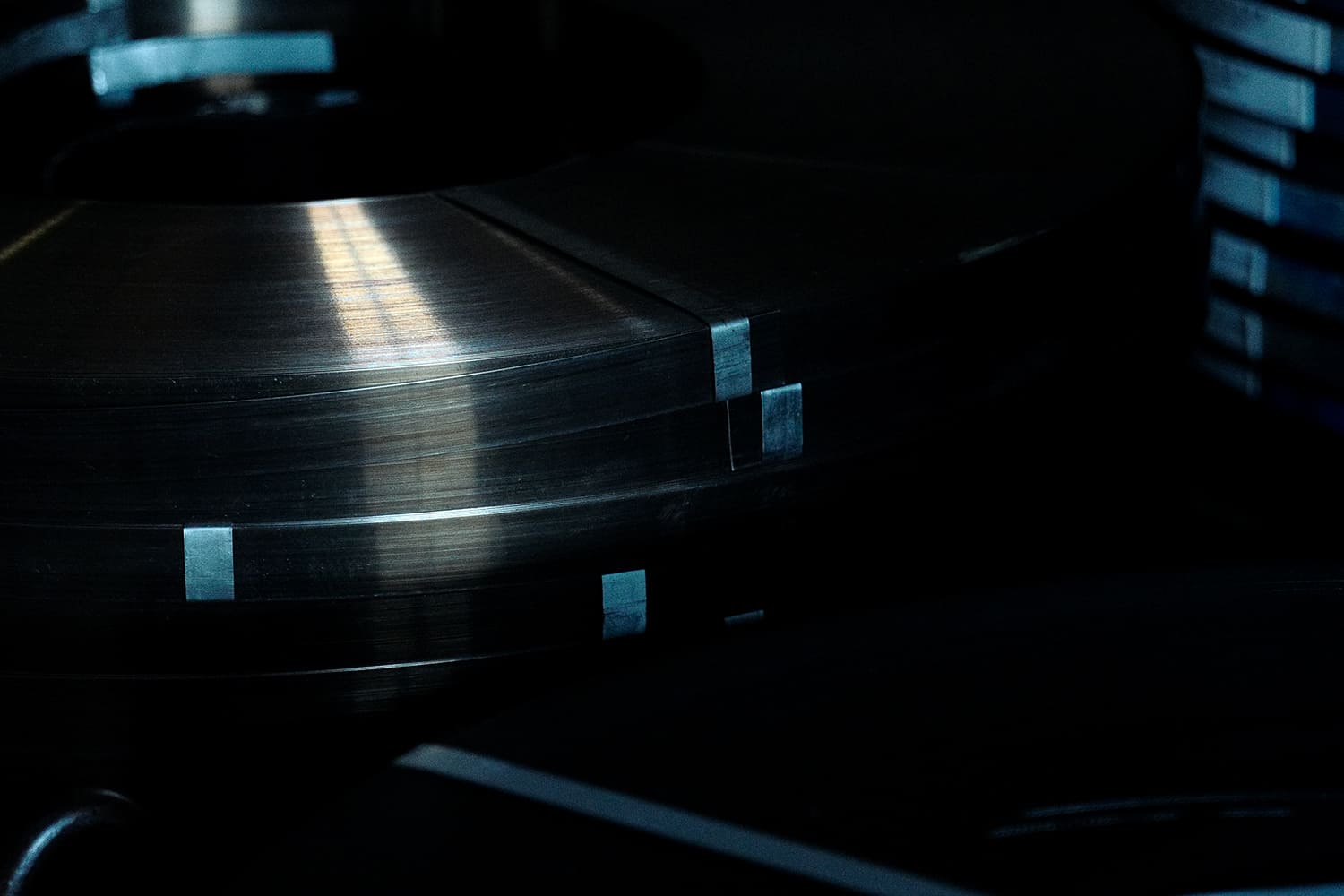

私たちは知っています。原材料に拘り、配合比率に拘ることがトムソン刃のクオリティに直結してくることを。

ナカヤマの「刃」の根幹。原材料メーカーと幾度と無く試作を重ね、トムソン刃に合う為だけの原材料を使用。そして、独自比率で配合し完成させた「ナカヤマオリジナル鋼」。トムソン刃は「硬さ」と同時に「折り曲げ加工に対応」といった矛盾を要求されます。だからこそ製法のみならず、その根幹である原材料に拘らなければならない。それは「JIS規格」よりも遥かに厳しい、成分の規格幅をJIS規格の半分以下に絞った検査を潜り抜けた「ナカヤマ規格」を採用した原材料。

一見、目には見えない拘りですが、品質の高いトムソン刃を安定供給するために非常に重要な礎であると私たちは考えております。また、製品の厚みも業界最小の厚さ公差に設定し、高品質を実現しております。

<拘り 其の2>歴史を物語る製法

遡ること1937年。創業より長い年月を掛け、先人達の様々なチャレンジや経験を経て素材の熱処理工程から製品化にいたるまでの一貫生産体制を築き上げました。品質の高いものとは何か?と考えたときに行き着く、ある1つの解があります。それは「蓄積された知識や技術力」と「市場からの要求」によって成し得る製品づくり。

時代は常に進化し、市場の要求に応えるために、ナカヤマは変化に対応し「新化」してきました。いかに市場の要求を満たし、高品質な製品を安定供給できるかを追求した結果、今があると私達は考えています。

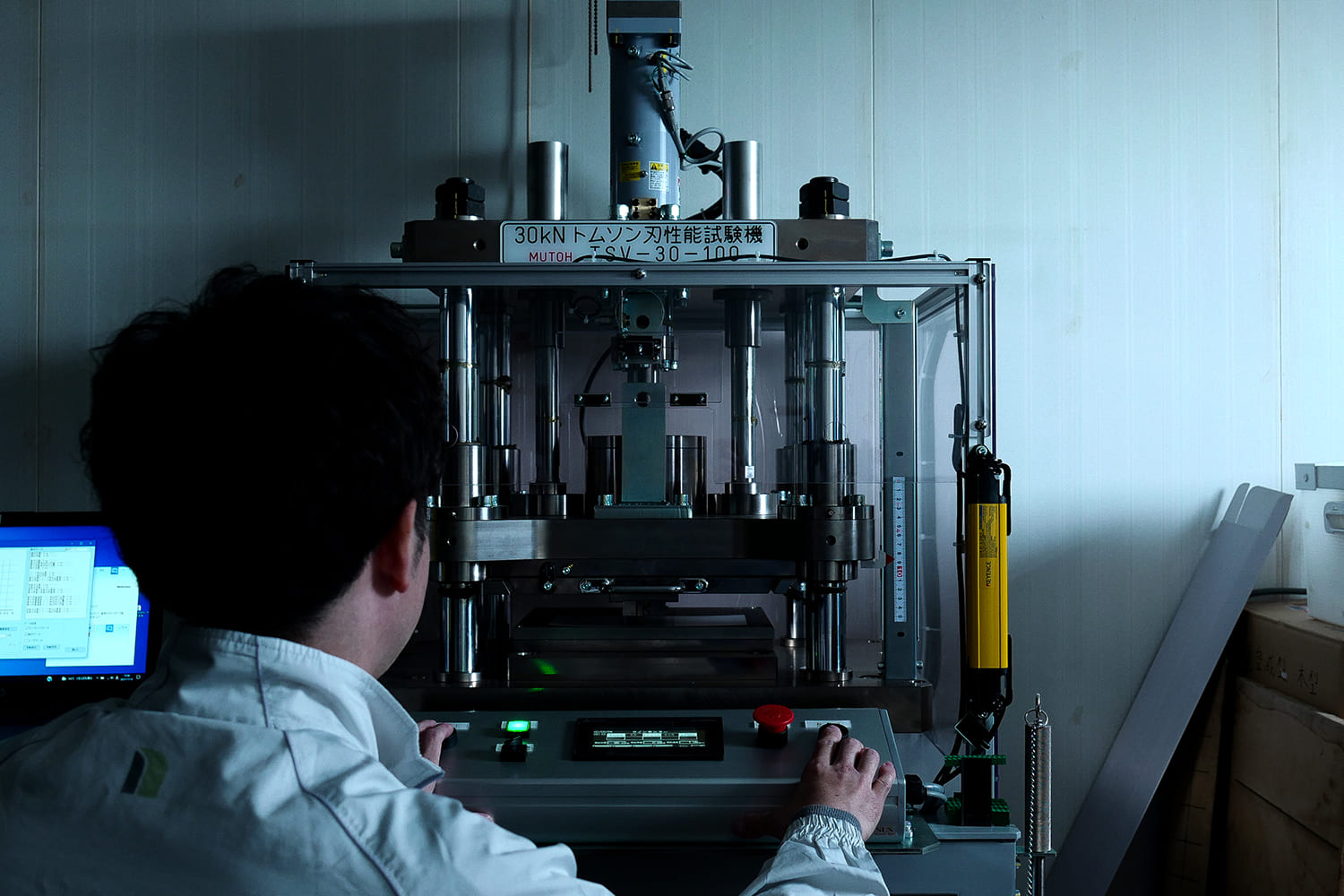

<拘り 其の3>厳格な品質管理

JIS規格(製品規格)よりも厳しい「ナカヤマ規格」。品質管理体制に変革が起きたのは現会長である中山修が入社した約40年前。当時、ヨーロッパ製刃物と私たちの製品は、ビジュアル、性能、全てに於いて劣っていると認めざるを得ませんでした。この事実を受け止め、ヨーロッパ製刃物に「追いつき追い越す」という不撓不屈の目標を掲げる事となりました。

そして、品質を上げる努力は勿論、品質評価を数値化し、品質の可視化に努めることでより精度の高い製品づくりが実現。現在では厚み、高さ、硬度、刃先角度、硬化深度等、数多くの検査項目があり、毎ロットデータを抽出し品質管理チームが傾向等データを駆使、熟練工の目視によるチェックも行い、より厳格な品質管理体制が整いました。

<拘り 其の4>試作ライン「10M」

・試作抜型用に超小ロットでオリジナル刃物を作りたい。

・材料を加工する為に、どの刃物が適切か複数テストをしたい。

・しかし最小100mでは、多くの種類でテスト出来ない。

これらの課題を解決し、お客様の望むものを実現したいというナカヤマの哲学から着想した「10M(ジュウエム)」。従来、別注でトムソン刃を製作した場合は最小ロット100mが限界でしたが、最小ロット10mで試作可能とし、各種製品に対応する適切な刃材選択を低コストで超短納期でテストできるよう「10Mライン」を開発しました。他のトムソン刃メーカーでは実現が難しく、ナカヤマ独自のサービスです。

<拘り 其の5>迅速かつ真摯に

欲しい時に欲しい材料を。

お客様の抱えている課題をまずは私たちにご相談ください。創業以来、約90年蓄えてきた過去の経験や膨大な情報をもとに課題を解決する提案力があると自負しております。ナカヤマはお客様とチーム一丸となり、共に悩みベストな解をご提供します。また、部署問わずデジタルを駆使した情報共有システムを採用しております。これにより、担当しか情報を知り得ないといった状況を回避し、迅速なご対応が可能となりました。納期遵守。迅速かつ真摯な対応を心掛けています。

<拘り 其の6>70%が別注

飽くなき探究心こそ、チームナカヤマの要。お客様の課題・ニーズに合わせた製品づくりに一意専心としてきた結果、気付けば受注の70%ものシェアが別注生産と成っておりました。小ロット・多品種に対応する加工ラインを構築、プレス機を導入し加工に最適な別注刃物を数値化し提案、生産される製品の精度要求に応じて適切な刃材を提案等、これからもお客様の痒い所に手が届く、優位性の高いサービスを考え抜いて参ります。

<拘り 其の7>砥石への拘り

全ては「高品質」と「安定供給」のために。

ナカヤマのトムソン刃の製法は切削加工ではなく、砥石での研削加工に強い拘りを持っております。

それは高い品質や、安定供給を追い求めた結果、砥石での研削加工による製法が「最善」という答えに辿り着きました。その研削加工で使われる砥石。この砥石というものは非常に奥が深く、粒度や硬度によって研削加工の善し悪しが決まると言っても過言ではない。「ナカヤマ規格」を満たすために何十年という時間をかけて研究を重ね、試作し、砥石の成分を生産ロット毎に変え、製作物によって最適な砥石を選択し、「ナカヤマクオリティ」を実現しております。

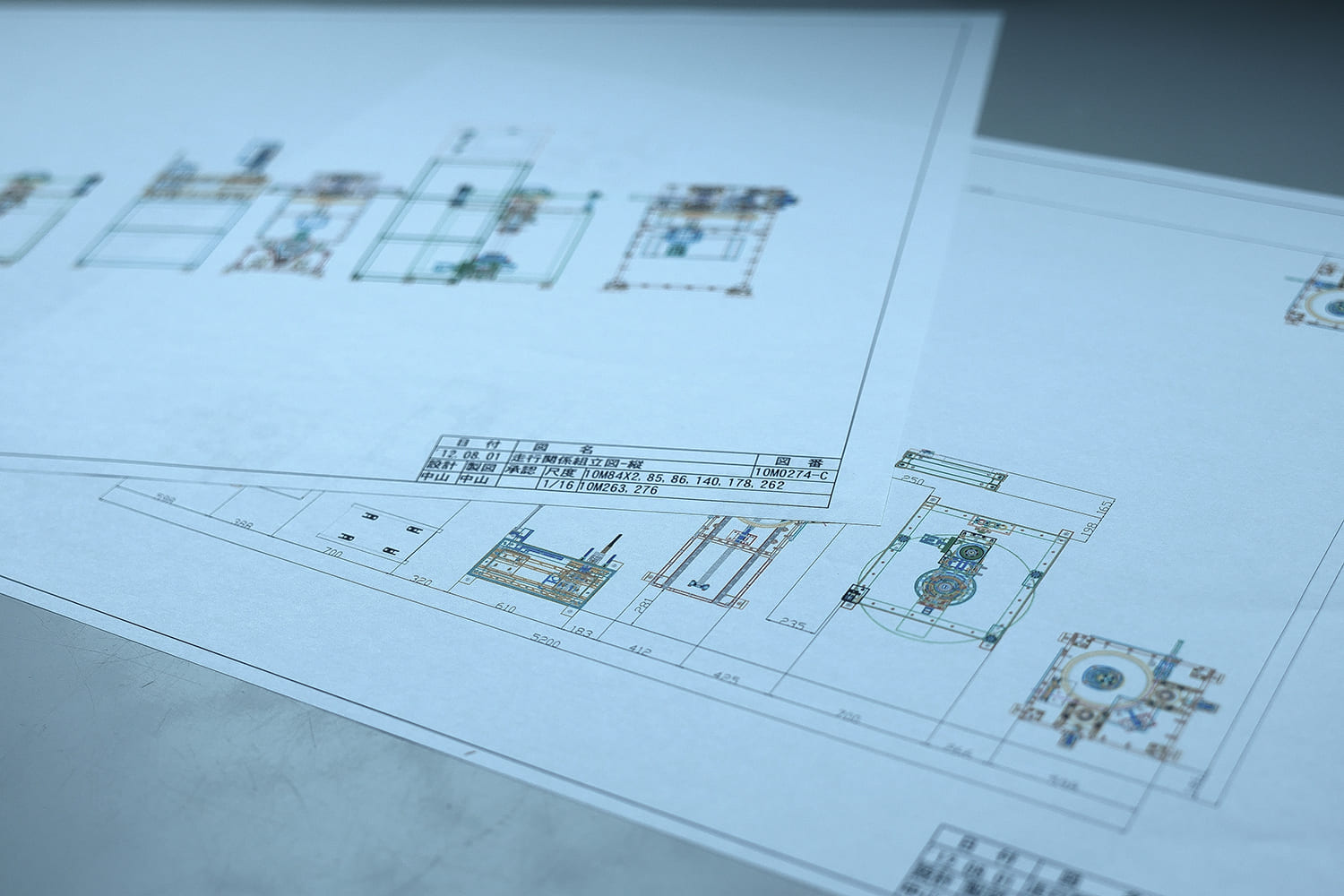

<拘り 其の8>機械設備も自社開発

ナカヤマのトムソン刃は、お客様にとって「モノづくりの心臓部」。機械設備が壊れ、生産できませんではお客様にご迷惑が掛かります。だからこそ私たちは、高品質で安定した製品をつくり続けるために、トムソン刃を生み出す機械設備そのものも、殆ど自社で設計し製作しています。

この拘りは、先代の中山修が2000年頃より構築しはじめ、今も変わらず受け継がれており、開発ノウハウも豊富に蓄積し機械設備の保守、メンテナンスも全て自社で管理出来るような体制を取っております。